CJG-2000荧光磁粉探伤机

CJG-2000微机控制滚子荧光磁粉探伤机

一、概述

设备名称、型号及适用范围

设备的型号: CJG-2000微机控制滚子荧光磁粉探伤机

工件的范围: 直径20~120mm 长20~120mm

1.用途

CJG-2000型微机控制荧光磁粉探伤机,是固定式、分立型交流多功能半自动湿法荧光磁粉探伤设备。它根据磁化原理设计制造而成,符合JB/T8290-1998《磁粉探伤机》标准。适用于机械、汽车、航空、内燃机、铁道等行业对各类铁磁性材料制成的零件的无损检验。能发现零件表面及近表面因铸造、锻压、拉伸、淬火、研磨、疲劳而产生的裂痕以及夹渣等极细微的缺陷。

2.原理

该机以小型工业可编程序控制器(PLC)为核心,对系统的机械程序动作,如滚子上料自动隔料、链条工位输送、电极夹紧、喷洒磁悬液、磁化、松夹、等动作进行控制,能按规定程序完成除排料料及人工缺陷观察以外的全部探伤过程,即可自动单周操作,又可手动单步操作。

该设备对工件磁化采用复合磁化方式,即周向磁化和纵向磁化相配合,一次性探伤能检测出磁化范围内工件表面的全方位缺陷。周向磁化采用单相半波直流通电法,纵向磁化采用磁轭法。

该设备磁化电源主电路采用可控硅无级调压电路,利用隔离主变压器以低电压大电流方式输出,对工件进行周、纵向交、直流复合磁化,从而一次性探伤就可检查出工件表面和近表面因锻压、拉伸、淬火、研磨、疲劳而引起的裂痕及夹渣等细微缺陷。

控制电路采用集成电路技术,利用改变可控硅导通角来调整主电路输出电流的大小,磁化电流连续可调,并周向具有断电相位控制功能,既可用于连续法探伤,又可用于单方向磁化时的剩磁法探伤。

本机的周向和纵向输出电压低于36V,因此不会对人体构成电的伤害。

3.磁粉探伤基本原理

自然界中磁力线总能保持其连续性。当铁磁性工件放在使其饱和的磁场中时,磁力线便会被引导通过工件。如果磁力线遇到工件材料上的不连续(即裂纹、夹渣、气孔等缺陷),而磁力线为了保持自己的连续性,则必须绕过这些缺陷。

若这些缺陷位于材料的表面或近表面,而由于工件中的磁力线已达到饱和状态,则磁力线就会绕过这些磁导率较低的(磁阻较大)区域而泄漏出工件表面形成“漏磁埸”。这样在缺陷的两侧便会产生磁极,将磁粉(或磁悬液) 喷洒于有缺陷工件表面,则缺陷磁极吸引磁粉,便可形成明显可见的线状或点状堆积。

必须说明,工件经磁化后并不是所有的缺陷都能显示。当缺陷方向平行于磁力线时,磁力线就不能泄漏出工件表面,只有当磁力线与缺陷延展方向成一定夹角或互相垂直时,缺陷才能显示出来。

如缺陷离工件表面较深,磁力线虽然也能形成弯曲,但还不致于暴露在工件表面之外,则不会产生较大的“漏磁埸”,因此此刻的缺陷显示可能较弱或完全不显示。

二、设备的主要技术指标

1.磁化电流

周向磁化电流: DC 0-2000A (有效值) 连续可调

带断电相位控制功能

纵向磁化磁势: AC 0-16000AT (有效值) 连续可调

2.电极间距: 10-160mm

5.磁化方式: 周向磁化 纵向磁化 复合磁化

6.剩磁稳定度: 单方向磁化 ±5%

7.夹紧行程: 双向50 mm

8.磁化效果: 工件表面用A型15/50试片贴面,显示清晰(或铁路专用滚子试件,三孔显示)

9.退磁效果: 工件退磁后剩磁 ≤0.2 mT

10.探伤节拍: 1件/5s

11.气源压力: ≥ 0.4 Mpa (气源用户自备)

12.紫外线强度: 距工件表面380 mm 处,紫外线强度

≥ 4000μW/cm 2

13.电源: 三相五线 AC 380V±10% 50HZ 约 180A

14.外形尺寸

1电源控制柜: 450(宽)×800(长)×1750(高)

2夹持装置: 1200(宽)×2400(长)×1400(高)

15.暂载率: ≥30%

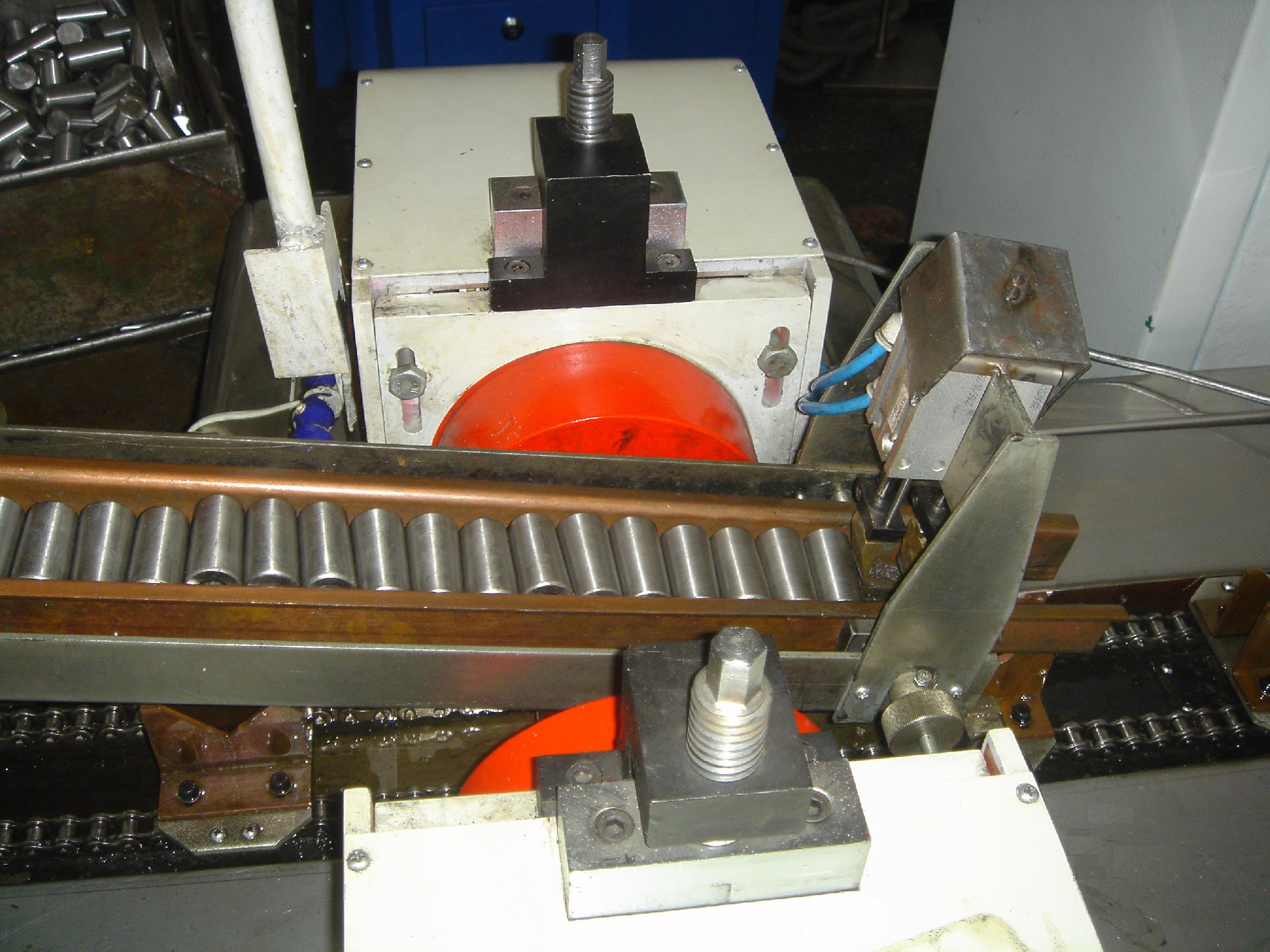

三.结构形式 (见图)

该机为机、电分体式结构,主要由磁化电源控制柜、上料自动隔料滑道、夹持装置、托架输送、复合磁化装置、磁悬液喷洒及回收系统、紫外灯、暗室等部分组成。

1.磁化电源控制柜

磁化电源控制柜为直立式结构,柜体左右两侧有两扇门,控制面板装在控制柜的前面 。柜内立式安装着一块元器件安装板,上面安装有空气开关、电源控制器件、可编程序控制器(PLC)、交流磁化控制电路、电流指示系统、可控硅等控制元件。控制柜由电缆与夹持装置相连接。

2.夹持装置

夹持装置以床身为基础,不锈钢集液槽为界,分上下两部分。

下部右侧装有磁化电流输出周、纵向主变压器、互感器和连接电缆。后侧中下部为气动元件安装板。右侧装有不锈钢储液箱。。磁化电源的主变压器和磁化器、线圈的连接导体均采用软电缆连接而成。主变压器铁芯和磁化器引磁轴均采用冷轧高矽矽钢片制作,所有电气元件均经过严格老化筛选,确保质量。

上部装有上料自动隔料滑道、夹持电极箱、工位输送。上料自动隔料滑道输送工位上方适当位置便于1人上料、观察、下料。夹持部分的夹紧功能是由左右两箱体内的两条气缸实现的。为了确保作用在工件上各个位置磁场均匀,输送链条及V型托架材质选用304不锈钢和紫铜。

该设备的观察暗室,是用方钢焊接制成,四周用遮光布遮光,在检测位置的上前方400mm处配有一套高照度紫外灯。

3.磁悬液喷洒及回收系统

磁悬液喷洒及回收系统由集液槽、储液箱、抽液泵、搅拌器、输液管、控制阀和喷液杆组成。其中储液箱为独立整体,它根据液体流动原理设计而成,箱盖上装有抽液泵,进行磁悬液的抽液和搅拌。为了使磁悬液不产生吸附沉淀,储液箱与集液槽均采用非磁性材料不锈钢制成。

四.特点

1、操作面板采用触摸屏控制,实现人机界面,使操作更为简单直观并方便,中央处理系统采用PLC控制,即可实现手动控制(单步操作)又可实现自动控制,同时电流表采用国内最先进的数显表,数值更为准确直观;

2、磁化电源主电路,采用可控硅无节调压,工作噪音小,输出功率大,重复使用率高,低压大电流输出,安全可靠;

3、周、纵向磁化电流均可分别连续可调;

4、交流磁化带断电相位控制功能,既可用连续法探伤,又可用剩磁法探伤,剩磁稳定度好;

5、由于滚子材料的特殊性,故周向采用单相半波直流,使滚子表面的探伤深度更深、灵敏度得以提高;

6、为了防止滚子两端通电打火烧伤,不但在机械部分电极装有夹紧后的扭动功能,还在电器部分装有微电阻检测功能,确保滚子在接触良好的状态下通电磁化;

7、采用高照强度进口荧光灯观察,更便于细小的裂纹检测,减小观察者肉眼的疲劳强度,从而减少了人为的漏检;

8、机床的储液箱和储液槽均采用不锈钢材料制造,既适用于油剂磁悬液,又适用于水剂磁悬液。且磁粉搅拌均匀,无沉淀死角;

9、机床装有按钮控制开关,便于探伤操作;

10、连续磁化磁痕的显示效果好。

五.工艺流程

自动上料隔料--输送到位--夹紧--喷淋磁化--磁化--松开--输送--人工观察--退磁--下料

联系电话

微信扫一扫